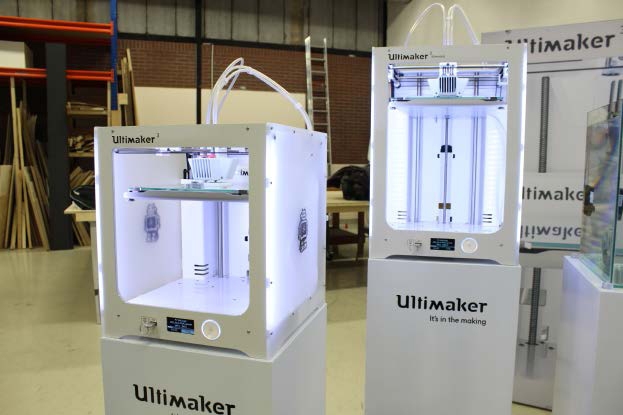

Omdat 3D-printers zo’n zeven jaar geleden nog duur waren in aanschaf, besloten de oprichters van Ultimaker indertijd om er zelf een te ontwikkelen voor het geven van cursussen over het gebruik van 3D-printers. Het resultaat, de houten Ultimaker Original, bleek het begin van een zeer succesvolle, internationaal opererende onderneming, gespecialiseerd in het bouwen van standaard 3D-printers voor de wereld van rapid prototyping, voor massaproductie of het vervaardigen van speciale gereedschappen.

Het productieproces is inmiddels vergaand geprofessionaliseerd en geoptimaliseerd. Op de afdeling pre-assemblage bij Ultimaker worden de losse onderdelen, variërend van tandwielen tot spuitgietonderdelen, verzameld, alsmede de behuizingen van de printers vervaardigd. Nadat van de losse onderdelen halffabricaten zijn gemaakt, wordt een tussentijdse kwaliteitscontrole uitgevoerd alvorens de halffabricaten verder gaan naar de assemblagelijnen. Elk gereed halffabricaat krijgt een nummer en vervolgens wordt per onderdeel op een checklist op een tablet ingevuld of het goed of fout is. In één oogopslag worden alle KPI’s zichtbaar ofwel wordt direct duidelijk of de output van de dag wordt gehaald, welk deel van de productie gemaakt is door welke operator et cetera.

Precisie-handpersen

Eildert Meeter, manufacturing manager bij Ultimaker vertelt: “Door het proces zo goed te monitoren, wordt estreefd naar een zo constant mogelijke kwaliteit.” Stefan van der Beek, Directeur BIBUS: “Vanuit die gedachte heeft Ultimaker er voor gekozen om de kniehefboompersen van Mäder in te zetten om de verschillende losse onderdelen van de aanvoerunit met behulp van een mal op de juiste wijze in elkaar te persen. Deze precisie- handpersen met ronde ram uit de EP-serie van Mäder, met capaciteiten variërend van 5 tot 12 kN, worden onder andere ingezet om de tandwielen op de as van de motor te persen, en voor het installeren van losse onderdelen als lagers. Interessant te melden is dat de eindkracht van deze persen wordt gecreëerd aan het einde van de slag.”

Reproduceerbare kwaliteit

Meeter vertelt: “Bij de voorgaande modellen werden die delen nog volledig met de hand in elkaar gezet. Dit leidde echter niet tot een reproduceerbare kwaliteit, omdat iedereen een andere manier heeft van assembleren.” Van der Beek: “Met behulp van onze kniehefboompersen kan dit wel gerealiseerd worden. Bij de Ultimaker 3 is er daarom voor gekozen om zowel de aanvoerunit als ‘print core’ van de printers te vervaardigen met behulp van dergelijke persen.” Met name het vervaardigen van een wrijvingsarme kniehefboompers met een nauwkeurig geleide ram voor de fabricage van de print core, zeg maar de extrusie-samenstelling die weer in de printkop zit, was voor BIBUS een uitdaging, omdat een print core gemaakt wordt van aluminium, roestvaststaal en diverse spuitgietonderdelen en zeer foutgevoelig is. De print core bevat bijvoorbeeld een minuscuul kleine hittebeveiliging die in géén geval mag verbuigen. Bij de ontwikkeling van de handpers en de bijbehorende mal moest dus met deze facetten rekening worden gehouden. Het voordeel van werken met een handpers en een mal, is dat de halffabricaten nog maar op één manier in elkaar kunnen worden gezet en dat is veel minder foutgevoelig. Dit komt de kwaliteit van het eindproduct beslist ten goede.”

‘Lean manufacturing’

“Sinds ruim een jaar is er binnen Ultimaker een projectgroep bezig met een ‘lean manufacturing’. Het assemblageproces wordt door deze projectgroep zo gestroomlijnd dat er zo min mogelijk fouten kunnen optreden”, zo legt Meeter uit. Momenteel onderzoekt deze projectgroep de mogelijkheden om AGV’s in te zetten, om de printers van werkstation naar werkstation te rijden in het assemblageproces. Wederom een klein stukje dichterbij een volledig geautomatiseerd proces; van logistiek en productie tot verpakking. Een traject dat in stappen zal worden uitgevoerd, omdat hiermee natuurlijk een behoorlijke investering gemoeid is. Interessant te melden is dat zowel in de pre-assemblage als in de assemblage al gewerkt wordt met rollenbanen voor de aanvoer van componenten. Verder wordt in de assemblage gebruik gemaakt van drie inlays per printer, waarin alle benodigde onderdelen voor één printer liggen. Niet alleen is dit overzichtelijk, ook ziet men in één oogopslag of er een onderdeel onbreekt. Het principe van de inlays wordt in het kader van 5S ook gebruikt voor de opslag van gereedschappen. Zo heeft elk werkstation in de assemblagestraat gereedschapinlays. De bouw van één printer duurt gemiddeld een uur. 5S is overigens een begrip, dat binnen lean manufacturing aan de begrippen sorteren, schikken, schoonmaken, standaardiseren en systematiseren refereert.

Nieuwste ontwikkelingen

Nieuwste ontwikkelingen

Meeter vertelt dat de 3D-printer de afgelopen jaren een behoorlijke ontwikkeling heeft doorgemaakt. Eerst was er de RepRap-printer, een eenvoudig systeem met een X-, Y- en een Z-as, gemonteerd op een stalen frame. Deze werd toen nog niet door Ultimaker gemaakt. Daarna werd de Ultimaker Original op de markt geïntroduceerd. Deze 3D-printer had nog geen verwarmd printbed en was geheel vervaardigd van hout. Een systeem dat enige tijd later werd doorontwikkeld en uiteindelijk de basis vormde voor het eerste houten doe-hetzelf model. Een bouwpakket bestaande uit losse onderdelen met een bouwhandleiding. De opvolger van dit model werd wel uitgerust met een verwarmd printbed, evenals de daarop volgende modellen de Original+ en de Ultimaker 2. Door de komst van het verwarmde printbed verbeterde de temperatuurhuishouding van de printers en hechtte de bodemlaag van het te printen voorwerp beter, met als resultaat een kwalitatief beter product. De Ultimaker 2+ kreeg verder een geoptimaliseerde printkop en een aanvoerunit voor de aanvoer van componenten. Ultimaker 2 Extended is een verlengde versie van de Ultimaker 2. Doordat de Z-as bij dit model 10 cm hoger is, heeft deze printer een fors groter printvolume.

Uitwisselbare nozzles

Onderscheidend bij de Ultimaker 2+ is ook dat de printkoppen een uitwisselbaar nozzlesysteem hebben. Standaard wordt de printkop voorzien van een nozzle van 0,4 mm, maar er zijn ook nozzles leverbaar met een grootte van 0,25, 0,6 en 0,8 mm. Met een nozzle met een grotere diameter kan een dikkere lijn worden neergelegd zodat onderdelen sneller kunnen worden geprint, terwijl met een nozzle met een fijnere diameter veel gedetailleerder kan worden geprint. De eerste nozzles die op dit model werden toegepast waren onderhoudsgevoelig, omdat het toegepaste koppelstuk was gemaakt van PTFE. Deze onderdelen zijn later vervangen door een koppelstuk van TFM, een materiaal dat bekend staat vanwege het gunstige slijtagegedrag omdat het nauwelijks slijt. Behalve de printkop evolueerde ook de aanvoerunit in de loop der tijd behoorlijk. Met name de aanvoer van materiaal op draad werd gestroomlijnd. De in oktober vorig jaar gelanceerde Ultimaker 3 onderscheidt zich doordat met dit model voortaan twee materialen tegelijk kunnen worden geprint. Zo kan met deze printer bijvoorbeeld PVA geprint worden, een materiaal dat oplost in water. Dit is ideaal voor het printen van complexere structuren, omdat het PVA-materiaal dan kan worden gebruikt als ondersteuningsmateriaal. Afwisselend kan dan bijvoorbeeld een laag PVA en dan weer PLA worden geprint, om vervolgens de PVA-laag op het einde weer te verwijderen. De laagdikte kan variëren van 0,06 tot 0,25 mm.